MSM SERIES

Mobile Schmiedemanipulatoren

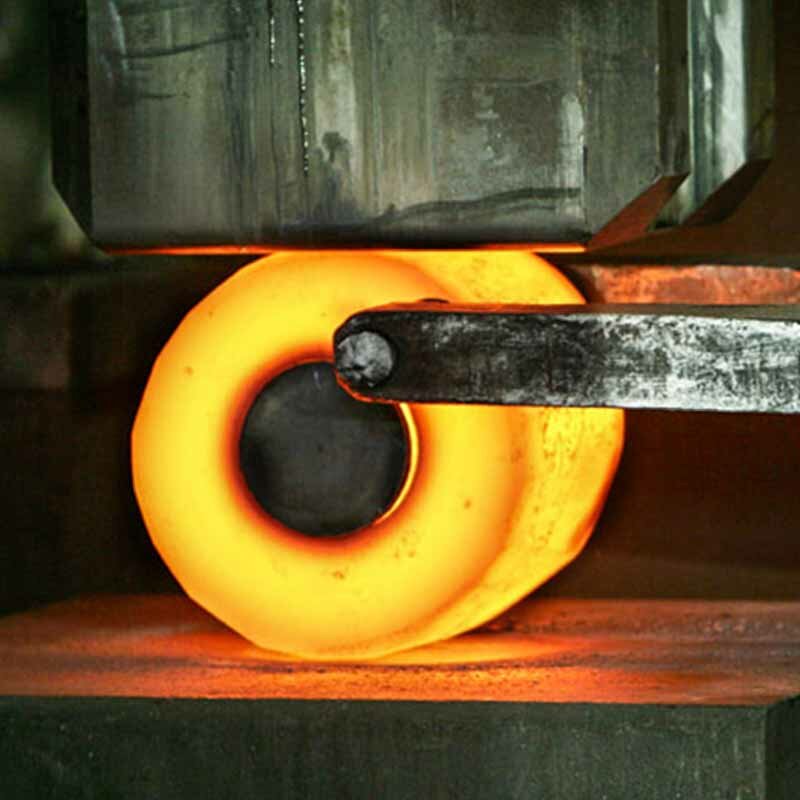

Die Mobilen Schmiedemanipulatoren der MSM Series sind die flexible Lösung für die Handhabung der Schmiedestücke unter einer Presse oder einem Hammer, das Be- und Entladen von Öfen und den Transport von Schmiedestücken zwischen Ofen und Schmiedepressen.

Unsere Mobilen Schmiedemanipulatoren sind schnell und wendig. Das bedeutet: kurze Handlingzeit zwischen Ofen und Schmiedepresse, insgesamt kürzere Durchlaufzeit, weniger Zwischenerwärmungsstufen und geringe Nebenzeiten.

HIGHLIGHTS

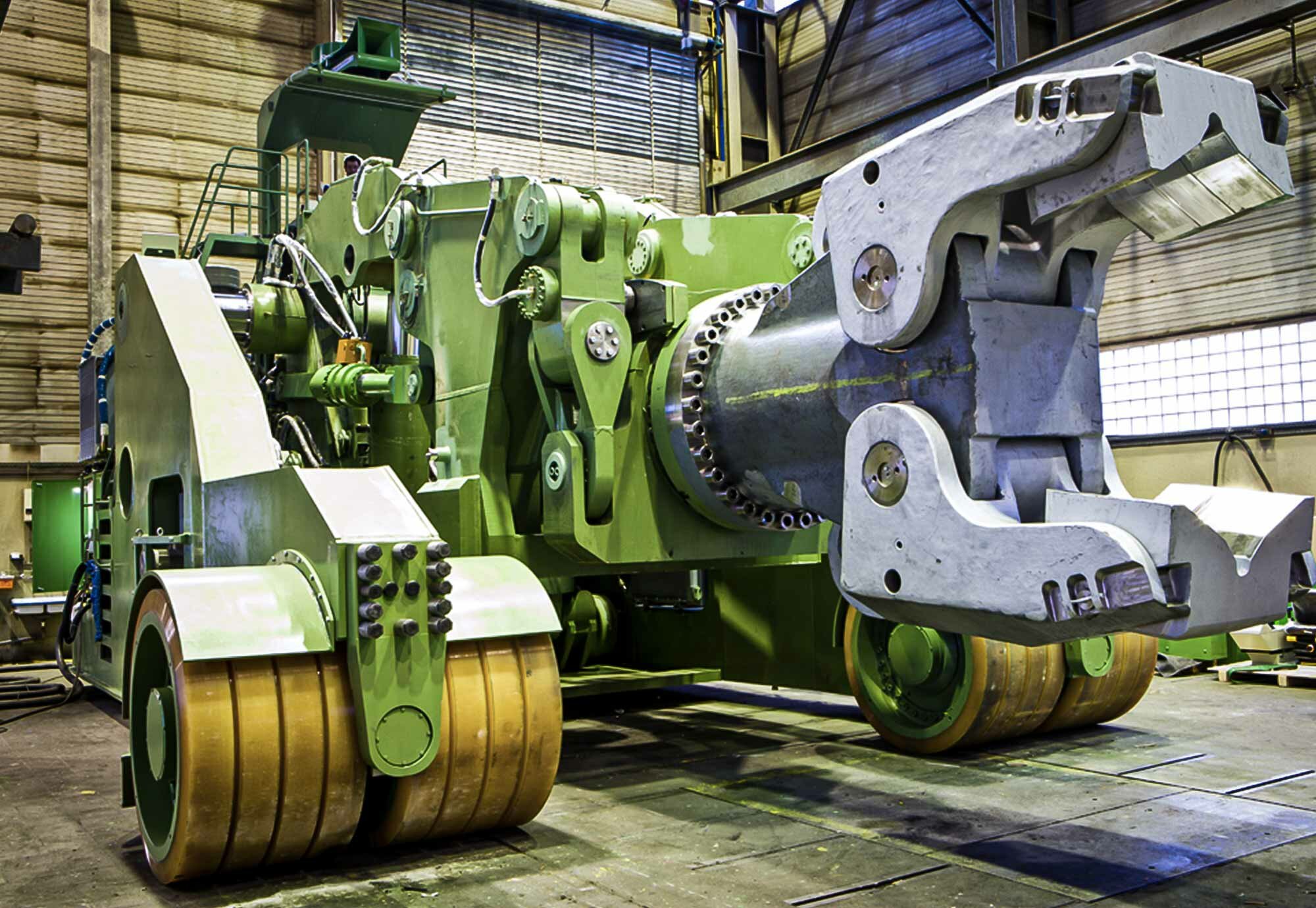

Die Mobilen Schmiedemanipulatoren der MSM Series sind an die besonderen Einsatzbedingungen in der Schmiede optimal angepasst: Sie sind kompakt, wendig und robust, außerdem für den Betrieb bei hohen Temperaturen konstruiert.

Während des Schmiedens in die Steuerung der Presse eingebunden, übernehmen sie die Funktion eines Schienengebundenen Manipulators.

Der MSM kann sowohl alleine arbeiten als auch im Tandem mit einem Schienengebundenen Manipulator. Dann gewährleistet er besonders bei langen und schweren Schmiedeteilen optimale Präzision.

DIE VORTEILE AUF EINEN BLICK

Hohe Produktivität der Presse oder des Hammers

- Kompakt, wendig und kraftvoll

- Präzise, schnelle Positionierung

Hohe Qualität der Schmiedestücke

- Hohe Langzeit-Genauigkeit des Drehwinkels

- Konturgenau und reproduzierbar gefertigte Werkstücke

Hohe Prozesssicherheit

- Integration in die digitale Datenwelt

- Vollständige Dokumentation der Prozessdaten

Hohe Verfügbarkeit

- Robuste Konstruktion

- Geringer Wartungsaufwand

MORE DETAILS

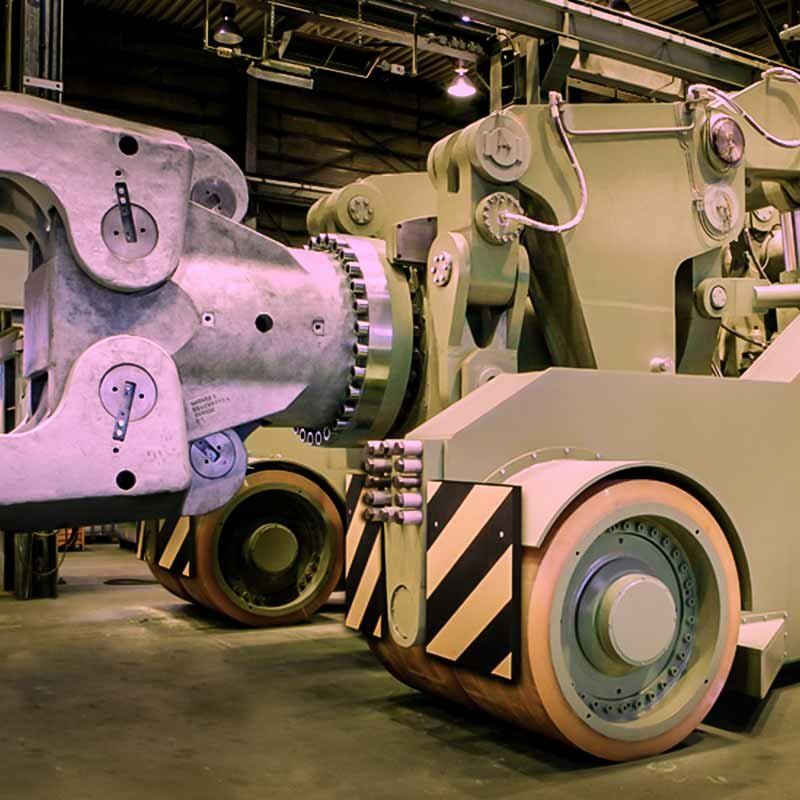

WENDIG UND ROBUST

Die sehr kompakte Bauweise des MSM ermöglicht den Einsatz auch unter beengten Platzverhältnissen, die in Schmiedebetrieben nicht selten sind. Das zentral angeordnete, Hinterrad verleiht ihm eine hohe Wendigkeit.

Da wir mit den Bedingungen in Schmieden vertraut sind, schützen wir die Komponenten sorgfältig vor intensiver Hitzeeinwirkung.

Obwohl die Manipulatoren der MSM Series sehr kompakt sind, verfügen sie über eine außerordentlich hohe Tragfähigkeit

KURZE BEARBEITUNGSZEITEN

Die meisten MSMs werden elektrisch angetrieben und über ein Kabel mit Energie versorgt. Wenn sie in unterschiedlichen Hallenschiffen arbeiten, eignen sich Diesel- oder Gasantriebe.

Hochdynamische Hydraulikmotoren für den Fahr- und den Drehantrieb ermöglichen hohe Beschleunigungswerte und Endgeschwindigkeiten. Die Hydraulik ist so leistungsstark, dass alle Achsen gleichzeitig bewegt werden können. Das Ergebnis: insgesamt kurze Bearbeitungszeiten.

Dank moderner Proportionalventiltechnik lässt sich der Manipulator feinfühlig und genau steuern. So werden die Schmiedeteile maßgenau gefertigt und der Aufwand für die anschließende spanende Nachbearbeitung ist gering.

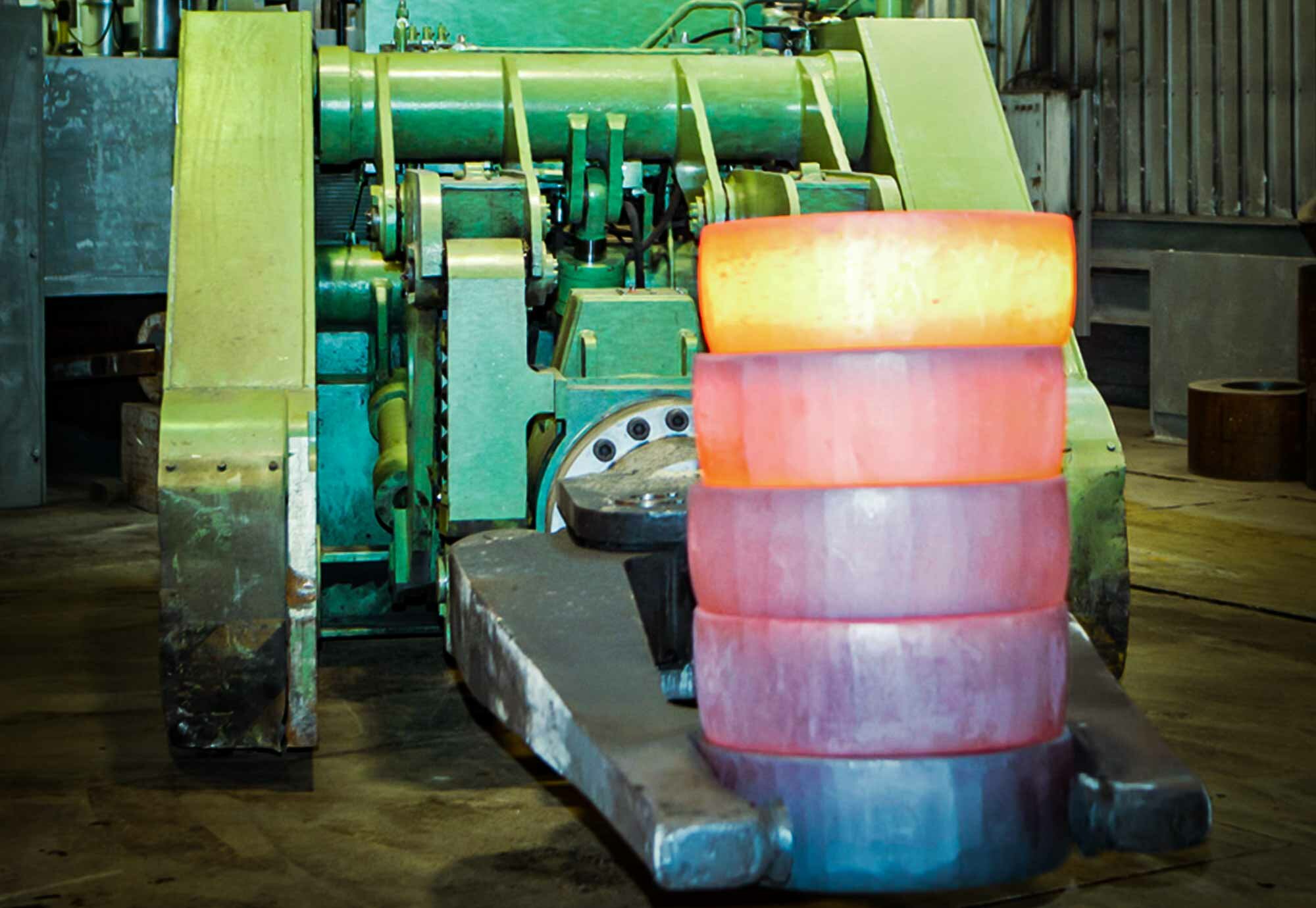

Speziell bei hochlegierten Werkstoffen wie Titan bewährt sich die hohe Leistungsfähigkeit des Hydraulikaggregates: Alle Achsen können gleichzeitig bewegt werden. Das führt zu sehr kurzen Transferzeiten zwischen Ofen und Presse

Sie haben die Wahl

In Abhängigkeit von der Charakteristik der Schmiedestücke fertigen wir die Zangen aus Gussteilen oder als Schweiß-Schmiedekonstruktion. Das erlaubt es uns, flexibel auf individuelle Anforderungen einzugehen.

Jede einzelne Zange optimieren wir dem Kraftfluss entsprechend.

INTEGRIERT IN DEN PROZESS

Es liegt in der Natur der MSM Series, dass er meist manuell gesteuert wird. Der Fahrer sitzt mittig über der Schmiedeachse und hat freie Sicht auf das Werkstück. Auf Wunsch liefern wir eine Fernsteuerung, mit der der Bediener die Maschine aus sicherem Abstand – zum Beispiel aus der Steuerwarte – fährt.

Ist der Manipulator in die Pressensteuerung integriert folgt er dem Schmiedeprozess automatisch Schritt für Schritt. Im Tandembetrieb mit einem Schienengebundenen Schmiedemanipulator der SSM Series arbeitet der MSM als „slave“.

Die Sensoren liefern umfangreiche Daten an die Prozesssteuerung – Basis für die vollständige Rückverfolgbarkeit der Prozesse und die Weiterentwicklung von Verfahren. Die Daten können mit D&D Connect an eine Cloud übertragen und ausgewertet werden.

„Autonomes Fahren“ ist bei uns schon Realität. Es bietet einen weiteren Zugewinn an Geschwindigkeit und Sicherheit.

HOHE VERFÜGBARKEIT

DANGO & DIENENTHAL ist der einzige Hersteller von Schmiedemanipulatoren, der einen zentralen Steuerblock für die wesentlichen Hydraulikfunktionen verwendet. Außerdem verwenden wir Hydraulikleitungen, die gut erreichbar sind und schnell getauscht werden können.

Schon bei der Konzeption der Systeme legen unsere Konstrukteure großen Wert auf die gute Zugänglichkeit aller Komponenten. Instandhalter berichten immer wieder, dass sie begeistert von der Wartungsfreundlichkeit sind: Sie haben genügend Platz im Inneren der Maschine und erreichen alle Komponenten sehr einfach.

Auch die Axialkolbenmotoren der Antriebe reduzieren den Wartungsaufwand, denn ihre Wartungsintervalle sind deutlich länger als die von Systemen mit Proportionalventilen.

Das Resultat: geringer Wartungsaufwand und hohe Verfügbarkeit.

GUTER RUNDUMBLICK

Da der Mobile Schmiedemanipulator sich frei in der Halle bewegt, ist die Arbeitssicherheit ein entscheidender Faktor. Deshalb statten wir ihn auf Wunsch mit einem Laserscanner aus, der die Bereiche hinter der Maschine und seitlich von ihr überwacht. Der „Blue Spot“, der auf den Hallenboden projiziert wird, warnt Personen, die sich der Maschine nähern.

Die optionale 270° „Bird view“ Kamera erfasst das Umfeld aus der Vogelperspektive zu sehen und erhöht die Sicherheit weiter.

Der Fahrer hat den direkten Blick auf das Schmiedestück – ein wichtiger Punkt beim Freiform-Schmiedeteilen oder dem Transport von Rohlingen für das Ringwalzen.

NUR SO VIEL ENERGIE WIE NÖTIG

Das integrierte Load-Sensing-System passt die Leistung des Hydrauliksystems exakt an den momentanen Bedarf an. So wird zu jedem Zeitpunkt nur so viel Energie bereitgestellt, wie Zylinder und Motoren benötigen.

Technische Daten

Tragkraft

kN

Lastmoment der Zange

kNm

Blockzangengreifbereich

mm

Scheibenzangengreifbereich

mm

Obere Hublage der Zange

mm

Antriebsleistung

kW

Ansprechpartner

Herr

Andree Nöh

Senior Sales Manager

T +49 271 401-4491

andree.noeh@dango-dienenthal.de

Herr

Andree Nöh

Senior Sales Manager

T +49 271 401-4491

andree.noeh@dango-dienenthal.de

Herr

Boris Marcukaitis

Senior Sales Manager

T +49 271 401-4120

boris.marcukaitis@dango-dienenthal.de

Herr

Volker Witzleb

Senior Sales Manager

T +49 271 401-4433

volker.witzleb@dango-dienenthal.de

Herr

Volker Witzleb

Senior Sales Manager

T +49 271 401-4433

volker.witzleb@dango-dienenthal.de

Iysa Demir

Sales Manager Service

T +49 271 401-4332

iysa.demir@dango-dienenthal.de